Каталог оборудования

|

Поиск по каталогу

Universal 3012 TV (Италия)

увеличить фото

увеличить фото

|

ОБЩАЯ КОНЦЕПЦИЯ.

Производитель обрабатывающего центра Universal 3012 является фирма «Morbidelli», входящая в группу компаний SCM Group, которая занимает ведущее место в мире по объему выпускаемого деревообрабатывающего оборудования. Morbidelli занимается производством обрабатывающих центров с 1959г, приобретя огромный опыт в данном производстве, что позволяет выпускать станки отличного качества и высокой надежности.

Гибкий и универсальный обрабатывающий центр с числовым программным управлением, имеющий открытую конструк¬цию с подвижными траверсами. В составе центра имеется фрезерный узел с автома¬тической сменой инструмента, предназначенная для удов¬летворения всех потребностей по обработке материалов самых различных типов (массив древесины, ДСП, МДФ) с гаран¬тией неизменного, повышенного стандарта качества обработки во все время эксплуатации. Сверлильная группа, горизонтальные фрезерные головки позволяют выполнять широкую гамму поставленных при производстве мебели задач.

Universal 3012 идеально подходит для изготовления деталей мебельных гарнитуров, офисной мебели, мебельных фасадов и др. Производство детали за один проход позволяет получить высочайшую точность и качество обрабатываемых поверхностей.

Рабочие траверсы центра обеспечивают надежную фиксацию на них обрабатываемых элементов любой формы.

Блок управления с программным обеспечением PC–Office предоставляет собой оптимальное решение по построению сис¬темы управления для современных обрабатывающих центров, поскольку объединяет вычислительные возможности и возможности качественной интерполяции (траектория движения инструмента), присущие цифровому управлению, с простотой работы на персональном ком¬пьютере.

Предусмотрена надлежащая изоляция рабочей зоны центра, обеспечивающая полную защиту оператора от вылета мате¬риала обрабатываемой панели, а также от ударов его движущимися частями различных устройств центра.

Программное обеспечение станка позволяет встраивать станок в автоматическую производственную линию в системе «Net Iine», имеющую возможность автоматического программирования детали в соответствии с чертежом, разработанным в дизай¬нерской программе.

СТРУКТУРА СТАНКА.

Несущая структура состоит из цельного стального основания, в конструкции используется лист большой толщины, усиленный нервюрами для большей жесткости; основание представляет собой треугольник с широким основанием, спроектированный таким образом, что бы сохранить жесткость и стабильность всей конструкции со временем, в любых условиях работы.

Обновленный дизайн конструкции позволяет осуществлять легкий доступ оператора ко всем частям станка.

Станина станка предоставляет для подвижной части широкую и жесткую опорную площадь, что в итоге напрямую сказывается на стабильности результатов обработки, высоких скоростях перемещения и в сбалансированности подвижных частей в целом.

увеличить увеличить

Подвижная часть станка с рабочей группой выполнена в виде П–образной моноблочной конструкции, которая перемещается по оси Х на призматических направляющих.

На подвижной части закреплена рабочая группа, перемещающаяся по осям Y и Z по призматическим направляющим.

Данная конструкция станка позволяет на порядок увеличить жесткость конструкции. Резонансная частота составляет 16 Гц вместо 11 Гц типичных машин открытой структуры. Все вышесказанное позволяет производить обработку различных материалов на больших режимах резания, достигая максимальной производительности и качества.

Перемещения по трем осям осуществляются с помощью бесщёточных электродвигателей “brushless” , которые могут выдерживать повышенные нагрузки при высоких ускорениях.

РАБОЧИЙ СТОЛ.

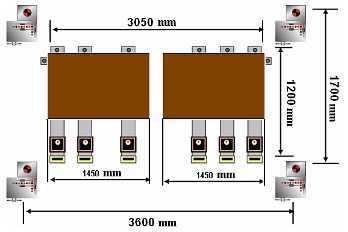

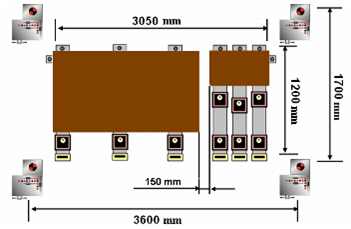

Размеры рабочей зоны.

увеличить увеличить

Размеры деталей при маятниковой обработке.

«Бамперная» система безопасности позволяет эффективно использовать рабочую зону при обработке деталей большого размера, т.е. при обработке большой детали, при маятниковой обработке, в паре к ней ставят небольшую деталь (см. рисунок). При этом расстояние между деталями ограничено только размером инструмента, необходимого для их обработки.

|

Конструктивные особенности:

увеличить изображение

увеличить изображение

|

СИСТЕМА УПРАВЛЕНИЯ НА БАЗЕ ПЕРСОНАЛЬНОГО КОМПЮТЕРА

Система управления станком состоит из стандартного офисного персонального компьютера, связанного с блоком мощной промышленной системы цифрового управления.

Присутствие в системе управления персонального компьютера с мощной аппаратной частью, модифицируемой и адаптируемой под конкретные требования каждого заказчика, придает системе цифрового управления чрезвычайно важное качество системы, обычной и уже известной пользователю.

Система управления работает в операционной среде Windows и включает все возможности для простого программирования производственных задач, эффективного и доступного даже для лиц, не знакомых с персональными компьютерами.

Нет никаких ограничений по возможностям организации работы в сети, а также по дополнительной установке любой системы проектирования (например, AutoCAD или иных CAD–CAM систем).

|

увеличить изображение

увеличить изображение

|

КОМПОНОВКА СТАНКА

Вертикально–фрезерный узел, с креплением инструмента HSK 63F.

Вертикальная фрезерная группа, установленная на каретке оси Z, независимой от сверлильной группы, имеет очень прочную конструкцию.

Новый электрический шпиндель с улучшенными характеристиками:

- скорость вращения 600–24.000 об/мин;

- мощность электродвигателя 11 кВт (режим S6 — обычный режим работы) в диапазоне 12 000 — 18 000 об/мин;

- 8,5 кВт (режим S1 — большие нагрузки продолжительное время);

- пожизненная смазка;

- правое и левое вращения;

- статический инвертор для плавного изменения скорости вращения и быстрой остановки шпинделя;

- охлаждение — осевым воздушным потоком (задний электровентилятор).

|

увеличить изображение

увеличить изображение

|

Фронтальный инструментальный магазин.

представляет собой механический суппорт, смонтированный на подвижном портале, который вмещает в себя до 12 инструментов (фрезы до Ø 120 мм и угловые головки).

Весь механизм перемещается по призматическим направляющим, гарантирующим, идеальную точность и надежность при операции смены режущего инструмента.

|

увеличить изображение

увеличить изображение

|

Сверлильная головка с 12 вертикальными, комплект 4+2 горизонтальными независимыми шпинделями, интегрированная дисковая пила.

Устройство включает:

• 7 шпинделей вертикальных независимых, расположенных по оси X;

• 5 шпинделей вертикальных независимых, расположенных по оси Y;

Устройство сверления имеет жесткую структуру и состоит их независимых шпинделей, которые перемещаются по бронзовым цилиндрам (вставкам), идеально отшлифованным.

Комплект включает:

• 4 шпинделя горизонтальных (2+2), для сверления отверстий по оси X;

• 2 шпинделя горизонтальных (1+1), для сверления отверстий по оси Y;

• 1 дисковая пила (диаметр мax. 120mm) для выполнения реза по оси X.

|

увеличить изображение

увеличить изображение

|

ПОЗИЦИОНИРОВАНИЕ ОБРАБАТЫВАЕМОЙ ПАНЕЛИ

6 суппортов длиной 1200 мм TV имеющих перемещение вдоль оси Х.

Бесшланговый рабочий стол (траверсы) построен таким образом, что обеспечивает оператору станка полную безопасность работы при легкости управления, и дает ему возможность производить быструю настройку всей рабочей группы.

• 6 траверс длиной 1200 мм с опорой на 4 предварительно нагруженные втулки для мягкого перемещением вдоль оси Х по двум упрочненным шлифованным направляющим. Направляющие для обеспечения стабильности перемещения при любых нагрузках расположены центрально относительно суппортов;

• количество устанавливаемых присосок, ограничено только длиной траверсы;

• система автоматической фиксации траверс с помощью эргономично расположенных кнопок, что обеспечивает предельную легкость перемещения траверс, разблокировка траверсы происходит при помощи пневмоцилиндров.

• 12 пневматических автоматически управляемых цилиндрических упоров (шесть неподвижных задних базирующих упоров на станине станка и по одному на каждый суппорт на расстоянии 450мм от задних упоров), предназначенных для установки обрабатываемых панелей вдоль рабочей оси Y;

• 2 автоматических цилиндрических боковых упора с пневматическим управлением, расположенных следующим образом: 1 левый и 1 правый — для позиционирования обрабатываемой панели любого размера вдоль рабочей оси Х в смещенных зонах.

|

увеличить изображение

увеличить изображение

|

Дополнительные базирующие упоры (2 шт.)

для позиционирования заготовок вдоль рабочей оси Х.

Позволяют установить на суппорта дополнительные обрабатываемые детали, что особенно актуально при обработке длинных деталей, с которыми неудобно работать в маятнике.

|

увеличить изображение

увеличить изображение

|

Пневматическое устройство облегчения укладки панелей на суппорта (4 шт.) для удобства установки на станок тяжелых заготовок.

|

увеличить изображение

увеличить изображение

|

Лазерное позиционирующее устройство.

Устройство отображает с помощью лазерного луча положение каждой траверсы и положение каждой отдельной вакуумной «чашки» на рабочей траверсе, облегчая их быструю установку. Данное устройство позволяет многократно уменьшить риск «зарезания» вакуумных присосок и поломки фрез. Время настройки станка на новую деталь существенно уменьшается.

|

увеличить изображение

увеличить изображение

|

Вакуумные чашки TV MORBIDELLI X=145 Y=145 H=50 (12 шт.)

Вакуумные чашки TV MORBIDELLI X=145 Y=55 H=50 поворотные. (6 шт.)

|

увеличить изображение

увеличить изображение

|

СИСТЕМА ЗАЩИТЫ ПЕРСОНАЛА

Комплект защитных ограждений с бамперами.

Комплект защитных бамперов с сенсорами, ограждает подвижную балку со всех доступных сторон и немедленно останавливает станок в случае столкновения с каким–либо препятствием. Такая система обеспечивает наилучшую функциональность и удобство при работе в маятниковом режиме. Эта система позволяет устанавливать на станок детали разной длины для работы в маятниковом режиме при минимальном расстоянии между ними 200 мм.

|

увеличить изображение

увеличить изображение

|

Защитное ограждение для станка с бамперами.

Ограждение позволяет обезопасить персонал предприятия от производственного травматизма.

|

увеличить изображение

увеличить изображение

|

СИСТЕМЫ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ ОБОРУДОВАНИЯ

Автоматическая смазка станка, управляемая с компьютера.

Система смазки центра полностью управляется системой цифрового управления и представляет собой централизованную систему распределения смазочного материала, в состав которой входят подающий насос автоматического управления, цифровые датчики контроля поступления смазки, а также датчик минимального уровня масла в резервуаре.

Такая централизованная система гарантирует правильную и своевременную смазку всех предписанных органов центра, тем самым обеспечивая их нормальное функционирование в течение всего времени его работы.

|

увеличить изображение

увеличить изображение

|

Централизованный патрубок для подключения к системе аспирации

объединяет патрубки со всех рабочих групп в один централизованный патрубок.

Внутри этого общего патрубка установлены пневматические цилиндры, с помощью которых производится управление открыванием/закрыванием определенных патрубков при включении/выключении соответствующих рабочих групп.

Установка данного устройства позволяет увеличить эффективность работы системы аспирации, уменьшая вредное влияние пыли на станок. Соответственно повышая надежность оборудования и качество обработки заготовок.

Система удаления стружки (входит в базу станка).

Удаление стружки происходит за счет подвода к «корыту» станка системы аспирации. Сокращает время на уборку станка.

|

Технические характеристики:

«Быстрая» скорость перемещения по оси X, м/мин…………… 45

«Быстрая» скорость перемещения по оси Y, м/мин…………… 60

«Быстрая» скорость перемещения по оси Z, м/мин…………… 15

Вакуумный насос, м3/час……………………………………………. 100

ИНТЕРФЕЙСНАЯ ПРОГРАММА……………………………………. «XILOG PLUS»

Возможность работы в режиме маятника

Вес станка, кг………………………………………………………….. 2500

Распечатать страницу

|

создание сайтов в Красноярске

создание сайтов в Красноярске